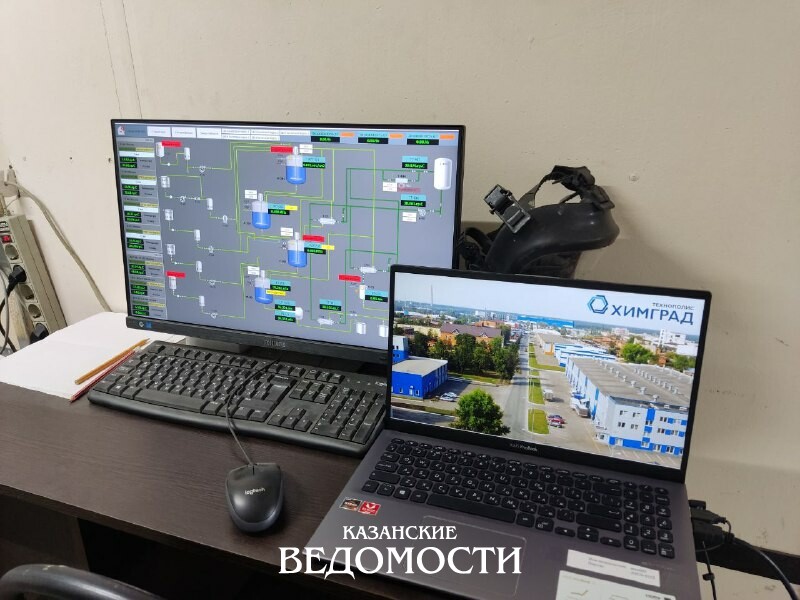

Опытную установку по производству термопластика полифениленсульфида (ПФС), который необходим для нужд электротехнической промышленности, а также в автомобиле-, авиа- и ракетостроении, презентовали сегодня журналистам республиканских и федеральных СМИ.

Ничем непримечательное по виду сырье на самом деле представляет собой суперконструкционный материал, который имеет ряд уникальных свойств – он не горит при температуре выше 200 градусов, имеет прочность, сопоставимую с металлом, и обладает электроизоляционными свойствами. Опытную установку строили 1,5 года. Для производства полимера (ПФС) был организован консорциум, куда вошли ИВЦ «Инжехим», КФУ и НТЦ «Ахмадуллины».

Один наш «Элекон» просит 6 тонн в год

«Когда все ушли на карантин, мы начали работу», – с иронией вспоминает события полуторогодовалой давности Ренат Ахмадуллин, гендиректор научно-технологического центра НТЦ «Ахмадуллины», входящего в консорциум.

По его словам, опытная установка рассчитана на производства 5 тонн полимера в год, тогда как реальная потребность в нем в разы выше.

«Потребность минимальная в этом полимере – минимум 200 тонн в год. Один наш «Элекон» просит 6 тонн в год и то говорит, что это – минимальная потребность, которая будет расти», – сказал Ахмадуллин, отметив, что за полимерными конструкционными материалами «будущее любой страны».

ПФС – материал стратегический, нужен он для создания композитов, которые используются в авиационной и ракетно-космической промышленности. В условиях санкций наладка его производства в России стала еще острее. Перед учеными Казани стояла задача по разработке технологии получения этого материала и организации его опытно-промышленного производства.

Многие компоненты в России не производятся

Загвоздка в переходе от опытного к опытно-промышленному производства термопластика состоит в отсутствии некоторых компонентов – мономеров, растворителя и пр., объясняет профессор кафедры органической и медицинской химии Химического института им. А. М. Бутлерова КФУ Игорь Антипин.

«Сейчас это будет, конечно, дороже китайского полимера. Но если провести комплекс организационных и производственных мер, мы выйдем на очень конкурентный уровень. Когда мы начинали, китайский и немецкий ПФС покупали. То, что продают наши китайские коллеги, – это не тот полимер, который нам нужен. Это – самое низкое качество», – сказал Антипин.

ПФС казанских ученных обеспечивает работоспособность изделий в диапазоне от минус 200 до плюс 240 градусов, а кратковременно — до 270. Кроме Казани, разработанный татарстанскими учеными термопластик в РФ нигде не производят. В мире его вырабатывают в Япония, США, Китай и некоторые европейские страны.

Впоследствии ученые смогут производить ПФС с характеристиками, которые потребует заказчик.

«У нас в федеральном университете создана лаборатория «Лаборатория синтетических материалов и композитов», в ней мы будем разрабатывать ассортимент для разных целей: одни будут электропроводящие, другие – термостойкие, третьи – с низкой плотностью», – пояснил он.

Промышленность опиралась на «импортные» костыли

О важности импортозамещении в производстве полимеров заявил генеральный директор ОАО «Татнефтехиминвест-холдинг» Рафинат Яруллин.

«Почему его не было раньше? Для производства нужны хлорные соединения, у нас хлора нет в республике. <…> нужно соединить сернистые соединения. Этого соединения нет в РТ. Это те костыли, на которые промышленность опиралась, а костыли – это импорт. Необходимо их выбить и иметь собственные здоровые ноги», – так Яруллин образно обозначил положение химической промышленности.

В опытно-промышленных масштабах термопластик планируется производить в объеме от 150 тонн с возможностью расширения до 500 тонн в год.

Интерес к продукции уже выразили оборонные предприятия, Росавиация и другие.